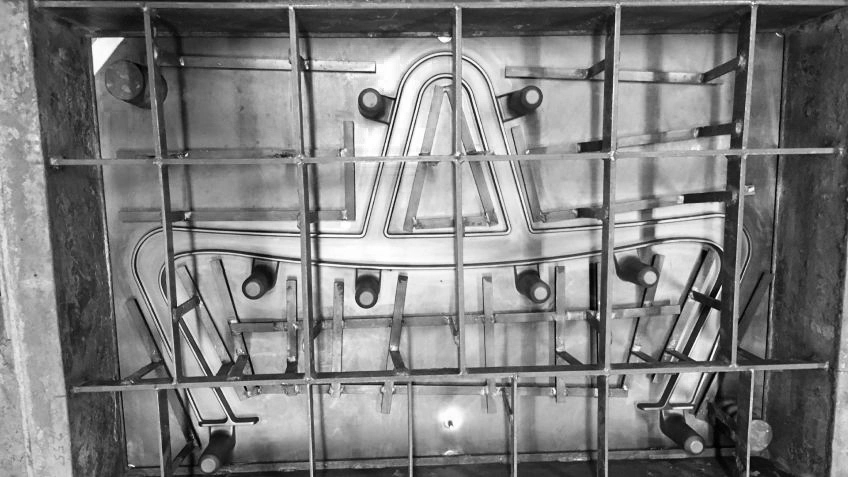

Eine besonders knifflige Herausforderung lag in der Herstellung der geschwungenen Aluminium-Gusskonsolen, die einerseits als Träger der Sitzbank und andererseits als ästhetische Formgebung der Sitzbankenden dienen. Als zielführendstes Verfahren hat sich das Team auf das Aluminium-Sandguss-Verfahren geeinigt. Diese in einer solch grossen Längenabmessung anzuwenden bedarf vertieftem Herstellungs- und Materialwissen. Um die Gusskonsole herzustellen sind Abdrücke aus zwei Negativ-Formhälften mittels speziellem Sand-Öl-Gemisch angefertigt worden. Luftkanäle in einer der Formhälften ermöglichen die Ausgasung und die optimale Verteilung des flüssigen Aluminiums beim Gussvorgang. Für die regelmässige Gussqualität musste die Giesstemperatur des flüssigen Aluminiums perfekt auf die Gussform abgestimmt werden.

Entwicklung

Der Prototypenaufbau nach der Entwicklungsphase hat nochmals einzelne Verbesserungen für die anschliessende Serienfertigung hervorgebracht. Des Weiteren konnte hierbei die Oberflächenbeschaffenheit für Metall und Holz bemustert werden sowie die definitiven Sitzgeometrien festgelegt werden. Die eigens angefertigten, praktisch serienreifen Prototypen hat BURRI im Anschluss mehrere Monate einem Belastungstest im öffentlichen Aussenraum ausgesetzt.

Prototyp

BURRI hat insgesamt 250 Laufmeter der grossen Sitzbänke, aufgeteilt in sieben unterschiedliche Sitzbanktypologien, in mehreren Etappen produziert. Aufgrund der teilweise über 16 Meter langen Sitzbänke und einer aufwendigen Logistik war eine sorgfältige Endmontage am vorher genau festgelegten Standort unabdingbar. Die benötigten Komponenten zur Herstellung der Sitzbänke wurden in enger Zusammenarbeit mit spezialisierten Lieferanten/Partnerfirmen «just-in-time» gefertigt und zur Baugruppenmontage bei BURRI bereitgestellt. Ein entscheidender Faktor zur Herstellung dieser Sitzbänke im Baukastenprinzip ist die hohe Passgenauigkeit und Präzision. Aus diesem Grund wurden spezielle Passlehren zur Produktion der Untergestelle und dem millimetergenauen Verschrauben der Holzgarnituren hergestellt. Diese wurden mittels Prüfschablonen vor Auslieferung nochmals auf ihre Passgenauigkeit und Austauschbarkeit geprüft.

Produktion